產品與解決方案/PRODUCT AND SOLUTIONS

少用電 用好電 再生電 存儲電 防爆電

解決方案

高壓變頻器在石化行業的應用

1引言

中化弘潤石油化工有限公司作為世界500強的中國中化集團旗下的控股子公司,是全國守合同重信用企業、中國石油化工百強企業、山東省百強企業、濰坊市重點骨干企業。目前公司擁有140萬噸/年渣油延遲焦化裝置、120萬噸/年加氫—2.3萬方制氫聯合裝置、60萬噸/年汽油加氫裝置、日處理量1萬余噸現代化大型污水處理裝置等。公司的原油年加工能力達到600萬噸,綜合加工能力800萬噸以上,原料油及成品油的罐儲能力達到80萬噸。

延遲焦化是一種石油二次加工技術,是指以貧氫的重質油為原料,在高溫(約500℃)進行深度的熱裂化和縮合反應,生產富氣、粗汽油、柴油、蠟油和焦炭的技術。它是目前世界渣油深度加工的主要方法之一,處理能力占渣油處理能力的三分之一。

現場焦化裝置配置兩臺輻射進料泵,一用一備,平均一年運行7800h單臺3900h。正常生產需要根據焦化爐內的壓力和流量進行頻繁的調節其原料進料流量。由于調節閥前后具有很大的壓力差,通過調節閥調節進焦化爐輻射段的進料流量,大量能量就消耗在調節閥節流上,操縱不穩定,調節閥沖洗十分嚴重,造成維修費用居高不下,為減少電能浪費,降低生產成本,用戶決定使用變頻進行調節,還有輻射進料泵承擔著向加熱爐輻射段輸送熱渣油的重任,因此該泵出現任何異常,裝置都有可能停工。因此必須選用可靠性高的變頻裝置對設備進行改造。經過多方考察,比較性價比,決定選用新風光電子科技股份有限公司生產的JD-BP38-560F高壓變頻器2套對焦化輻射進料泵進行改造,改造取得了成功。

2 輻射進料泵原系統現狀

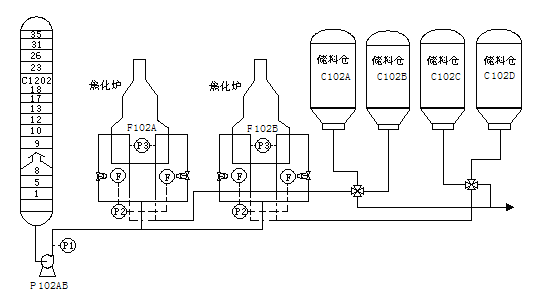

輻射進料泵(P102AB)給焦化爐供應原料,輻射進料泵流程如圖1所示。輻射進料泵(P102AB)拖動電機功率為450kW,額定電流為 31.6A,具體參數如表1、表2所示。

圖1 輻射進料泵流程圖

由于生產原料的限制,該裝置實際處理量低于設計處理量,按設計處理量的1.4倍選配輻射泵,使該泵的實際流量比其最低設計流量還小。在低流量下運行時,泵內液體的流動狀況將發生改變,泵的運行工況劣化,致使軸承和機械密封壽命急劇降低,噪聲加劇,故障率升高。正常操作時泵的出口壓力為4.7MPa,加熱爐前(調節閥后)壓力為0.6MPa,即可滿足系統要求。可見,有大量的能量消耗在調節閥上,況且有時只有一臺爐子進行生產,進行變頻改造,節約能源勢在必行。

3風光JD-BP38-560F高壓變頻器系統

改造選用風光JD-BP38-560F高壓變頻器2臺、配置自動旁路柜。2臺兩臺輻射進料泵分別配置1臺高壓變頻器,采用“一拖一”變頻控制。

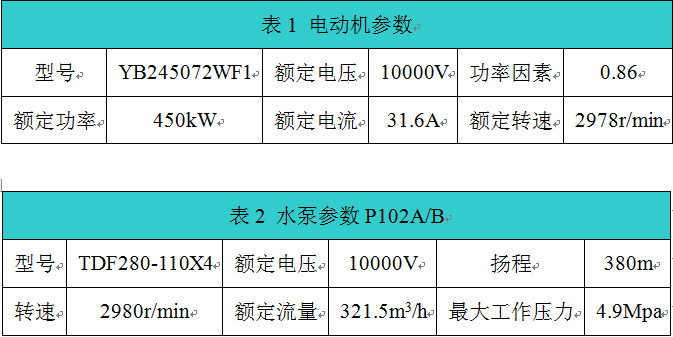

3.1風光JD-BP38-560F變頻器參數

風光JD-BP38-560F變頻器參數如表3所示。

3.2 風光JD-BP38系列高壓變頻器技術特點

風光牌JD-BP38系列高壓變頻器以高速DSP為控制核心,采用無速度矢量控制技術、功率單元串聯多電平技術,屬高-高電壓源型變頻器,其諧波指標小于IEEE519-1992的諧波標準,輸入功率因數高,輸出波形質量好,不必采用輸入諧波濾波器、功率因數補償裝置和輸出濾波器;不存在諧波引起的電機附加發熱和轉矩脈動、噪音、輸出dv/dt、共模電壓等問題,可以使用普通的異步電機。具體來說,風光高壓變頻器除具有一般普通變頻器的性能外,還具有以下突出特點:

(1)采用高速DSP作為中央處理器,運算速度更快,控制更精準。

(2)矢量控制技術,通過測量和控制交流電動機定子電流矢量,根據磁場定向原理分別對交流電動機的勵磁電流和轉矩電流進行控制,從而達到控制交流電動機轉矩的目的。啟動轉矩大,轉矩動態響應快,調速精度高,帶負載能力強。

(3)快速飛車啟動功能。能夠識別電機的速度并在電機不停轉的情況下直接起動。在變頻器受到負載沖擊保護后可對其自動復位,然后再自動啟動,即可避免重要場合(如水泥廠高溫風機)變頻保護停機造成的損失。快速飛車啟動技術可實現變頻器在0.1s之內從保護狀態復位重新帶載運行。

(4)工頻/變頻無擾切換技術。現在的高壓變頻調速系統一般設置工頻旁路切換柜,變頻器發生故障時能使高壓電機轉至工頻運行,旁路切換有手動旁路和自動旁路切換兩種型式,手動旁路需人工操作,適應于無備用裝置或不重要的運行工況,自動旁路可在變頻器發生故障后直接自動轉換至工頻運行。新風光公司提供的自動旁路切換柜,不僅可實現變頻故障情況下自動由變頻轉換至工頻運行狀態,還可實現在變頻檢修完畢后由工頻瞬間轉換至變頻運行的功能,整個轉換過程不會對用戶設備的運行造成任何影響。

(5)電網瞬時掉電重啟技術,電網瞬間掉電可自動重啟,可提供最長60s的等待時間。

(6)線電壓自動均衡技術(星點漂移技術)。變頻器某相有單元故障后,為了使線電壓平衡,傳統的處理方法是將另外兩相的電壓也降至與故障相相同的電壓,而線電壓自動均衡技術通過調整相與相之間的夾角,在相電壓輸出最大且不相等的前提下保證最大的線電壓均衡輸出。

(7)振蕩抑制技術,電機輕載或者空載的時候會出現局部不穩定現象,這時電流幅值波動很大,電流的振蕩有可能會導致系統因為過流或過壓而觸發保護。新風光公司采用優越的電流算法,有效地抑制電流的振蕩,保證系統穩定可靠的工作。

(8)多機主從控制技術,變頻器具備主從控制功能,多臺變頻器之間可通過數據總線組成主從控制網絡。將其中的一臺設為主機,其他設為從機,主機實時采集各從機的狀態信息,同時發送給各從機頻率、轉矩指令,實現各臺變頻器的功率平衡和綜合控制。該技術適用于皮帶機、摩擦式提升機等需要功率平衡控制的場合。

(9)輸出電壓自動穩壓技術,變頻器實時檢測各單元母線電壓,根據母線電壓調整輸出電壓,從而實現自動穩壓功能。避免電網波動對輸出電壓的影響。

(10)故障單元熱復位技術,若單元在運行中故障,且變頻器對其旁路繼續運行,此時可在運行中對故障單元進行復位,不必等變頻器停機。

(11)單元直流電壓檢測:實時顯示檢測系統的直流電壓,從而實現輸出電壓的優化控制,降低諧波含量,保證輸出電壓的精度,提升系統控制性能,并可使保證運行維護人員實現對功率單元運行狀況的全面把握。

(12)具備突發相間短路保護功能。如果由于設備原因及其他原因造成輸出短路,此時如果變頻器不具備相間短路保護功能,將會導致重大事故。變頻器在發生類似問題時能夠立即封鎖變頻器輸出,保護設備不受損害,避免事故的發生。

(13)限流功能:當變頻器輸出電流超過設定值,變頻器將自動限制電流輸出,避免變頻器在加減速過程中或因負載突然變化而引起的過流保護,最大限度減少停機次數。

(14)多種控制方式,可選擇本機控制、遠控盒控制、DCS控制支持MODBUS、PROFIBUS等通訊協議頻率設定可以現場給定、通訊給定等支持頻率預設、加減速功能。

4 改造后輻射進料泵控制方式

項目實施過程中技術人員以滿足裝置加工量和焦化爐平穩運行為根本,積極與工藝、設備人員進行技術溝通,制定控制方案,做好DCS系統組態程序,并考慮到兩臺焦化爐并列運行,制定如下控制方案:

(1)對兩臺輻射進料泵(P102AB)進行改造,采用一拖一自動控制。

(2)通過變頻器控制柜上的“遠程/本地”切換開關實現就地啟動和遠程啟動,改造前后操作方式基本不變,只增加了就地啟動功能,為保證裝置生產的連續性,當變頻器出現故障時,可以切換到工頻運行,仍利用原來的調節閥進行調節。

(3)從DCS組態程序中增加一套操作程序,DCS輸出兩個4~20mA的直流信號控制變頻器的輸出頻率,從而分別調節P102AB的兩個電機轉速,控制泵出口壓力,利用原調節閥來平衡進爐料的流量。

5變頻改造主回路

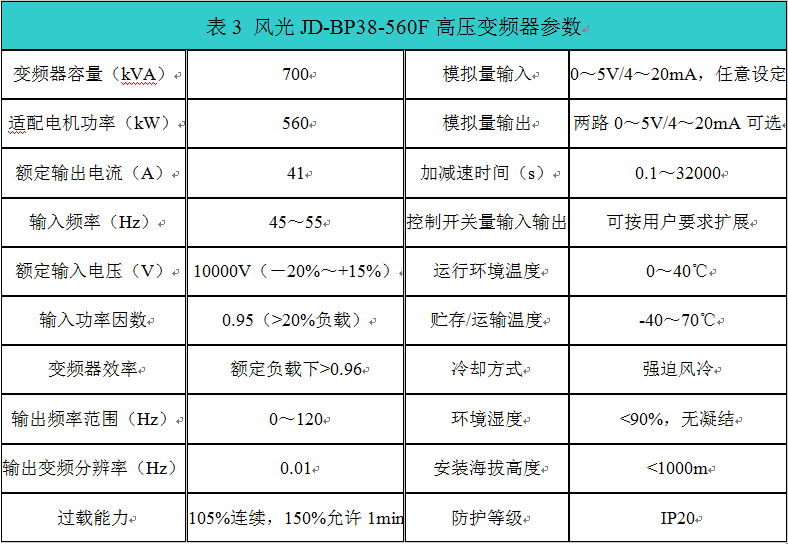

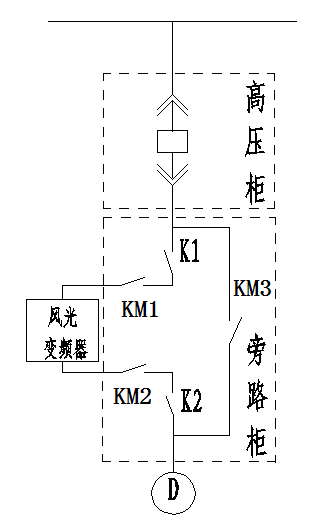

為防止變頻器檢修或故障對生產的影響,本次采用的JD-BP38-560F型高壓變頻器采用“一拖一”控制方式,配置自動工頻旁路,主回路接線如圖2所示。

圖2 自動旁路柜

圖2旁路柜在變頻器進、出線端增加了兩個隔離刀閘,以便在變頻器退出而電機運行于旁路時,能安全地進行變頻器的故障處理或維護工作。

旁路柜主要配置:三個真空接觸器(KM1、KM2、KM3)和兩個刀閘隔離開關K1、K2。KM2與KM3實現電氣互鎖,當KM1、KM2閉合,KM3斷開時,電機變頻運行;當KM1、KM2斷開,KM3閉合時,電機工頻運行。另外,KM1閉合時,K1操作手柄被鎖死,不能操作;KM2閉合時,K2操作手柄被鎖死,不能操作。

電機工頻運行時,若需對變頻器進行故障處理或維護,切記在KM1、KM2分閘狀態下,將隔離刀閘K1和K2斷開。

合閘閉鎖:將變頻器“合閘允許”信號串聯于KM1、KM2合閘回路。在變頻器故障或不就緒時,真空接觸器KM1、KM2合閘不允許;在KM1、KM2合閘狀態下,若變頻器出現故障,則“合閘允許”斷開,KM1、KM2跳閘,分斷變頻器高壓輸入電源。

旁路投入:將變頻器“旁路投入”信號并聯于KM3合閘回路。變頻運行狀態下,若變頻器出現故障且自動投入允許,或者需要將電機從變頻投入到工頻狀態運行(按下“工頻投切”按鈕),系統將首先分斷變頻器高壓輸入、輸出開關KM1和KM2,經過一定延時后,“旁路投入”閉合,即工頻旁路開關KM3合閘,電機投入電網工頻運行。同時采用閥門的開度控制進爐原料流量,滿足生產工藝需求。

保護:保持原有對電機的保護及其整定值不變。

利用原有DCS控制系統的預留點,將高壓變頻器有關信號接入原有DCS控制系統,實現了遠方/就地控制功能。當高壓變頻器出現故障時,將故障信息發送給DCS,以便于及時排除故障。

6焦化輻射泵變頻改造運行情況

6.1 節能情況

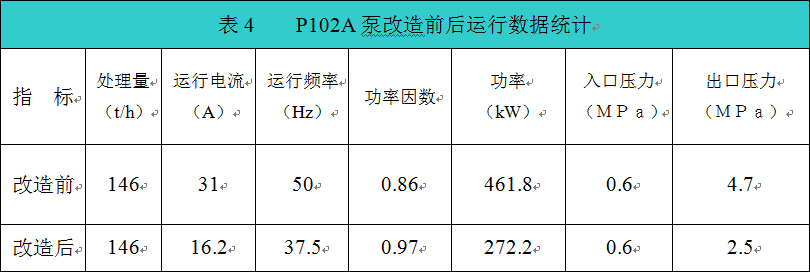

改造完成后,高壓變頻器于2009年11月12日一次投入使用,至今運行正常。焦化裝置運行穩定的情況下,加工量為146t/h,原料配比和性質穩定,使泵輸送介質的工況相對穩定,泵的運行情況良好,能夠滿足生產工藝要求。為檢驗改造效果,以P102A泵為例,對該泵改造前后運行數據進行統計,如表4所示。節電效果十分明顯。操作壓力明顯降低。

改造后,進料泵電機的電流由31A下降到16.2A,功率因數0.86提高到0.97,每小時節約功率為189.6kW,每年按3900h,每kW?h按0.5元計算,則年節電為:

節電量=189.6 kW×3900h×0.5元/kW?h=369720元,兩臺泵一年可節省電費730000元。

6.2其他收益

未改造之前純粹靠調節閥調節進爐原料流量,調節閥開度在25%~40%之間造成大量的能量浪費,改造后,調節閥基本全開,系統壓力由4.7Mpa下降到2.5Mpa左右,大大減少了介質度設備的沖蝕,延長了系統設備的使用壽命,初步估算,由于沖蝕磨損的減少,加熱爐進料調節閥、前后手閥等有關閥門的使用壽命大大增加,僅此一項,年可節約設備更換費用約15萬元。此外,降低了因磨損造成的閥門關閉不嚴、管線彎頭等出現漏點給生產帶來的不利影響,以及不安全因素。為裝置長期安全生產提供了有力保證,安全效益巨大。

7結束語

在石化行業焦化風機、泵上應用變頻調速技術,不僅解決了生產工藝中存在的問題,而且降低了生產成本,提高了設備運行安全性,取得了良好的經濟效益和社會效益。隨著我國“十二五”對節能減排工作的日益重視,變頻器用于石化行業的風機、泵類等設備節電效果顯著,而且性能穩定、可靠性高,具有重要的推廣意義。