產品與解決方案/PRODUCT AND SOLUTIONS

少用電 用好電 再生電 存儲電 防爆電

解決方案

電解鋁煙氣凈化系統工藝設計與變頻節能

1引言

河南神火鋁電有限責任公司,是擁有固定資產10億元,年產電解鋁錠6萬噸,年發電量7億度,年產碳素陽極4萬噸,銷售收入8億元,出口創匯能力達4000萬美元的中型企業。公司擁有三個電解鋁車間,電解鋁車間設計為400kA電解槽,采用干法電解煙氣凈化技術治理鋁電解生產過程中產生的氟化氫。整套電解槽煙氣凈化系統技術先進、工藝配置合理、運行可靠,有效地控制了電解煙氣對大氣帶來的污染,完全達到國家環保要求。

2鋁電解煙氣凈化方法

鋁電解煙氣凈化回收,根據凈化回收工藝和所選用的設備情況分為干法凈化和濕法凈化兩大類。

(1)干法。用氧化鋁做吸附劑,吸附氟化物后形成載氟氧化鋁,直接返回電解槽繼續使用。此法多用于預焙槽和上插槽,是近幾年發展起來的新方法,因為干法具有許多優點,是許多鋁電解企業普遍采用的方法。

(2)濕法。用清水洗滌或堿水洗滌電解煙氣后,再通過堿法或酸法流程加以回收,制取冰晶石和氟化鋁的方法。電解煙氣中氟化氫是極性很強的氣體分子,極易溶于水形成氫鍵,水中溶解氟化氫后生成氫氟酸,很容易腐蝕設備,同時將大氣污染轉成水污染,造成二次污染。濕法凈化回收系統已逐漸不適應環保的要求,而趨于被淘汰。

3電解煙氣干法凈化工藝

3.1干法凈化原理

干法凈化就是以某種固體物質吸附另一種氣體物質所完成的凈化過程。具有吸附作用的物質稱吸附劑,被吸附的物質叫吸附質。鋁電解含氟煙氣的干法凈化使用電解鋁生產用的氧化鋁,作為吸附劑吸附煙氣中的氟化氫等大氣污染物來完成對煙氣的凈化。氧化鋁對氟化氫的吸附過程分三個步驟:

(1)氟化氫在氣相中不斷擴散,通過氧化鋁表面氣膜到達氧化鋁表面。

(2)氟化氫受氧化鋁離子極化的化學鍵力的作用,形成化學吸附。

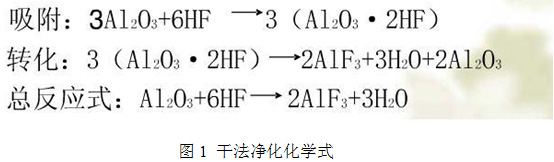

(3)被吸附的氟化氫和氧化鋁發生化學反應,生成表面化合物-氟化鋁。用化學式表示如圖1:

氟化氫的吸附率可達98%~99%,瀝青煙的吸附率在95%以上。載有氟和瀝青煙的氧化鋁由布袋除塵器分離后供電解使用。回收的氟返回電解槽可補充電解生產過程中損失的氟元素,瀝青焦油返槽后可逐步被燒掉。

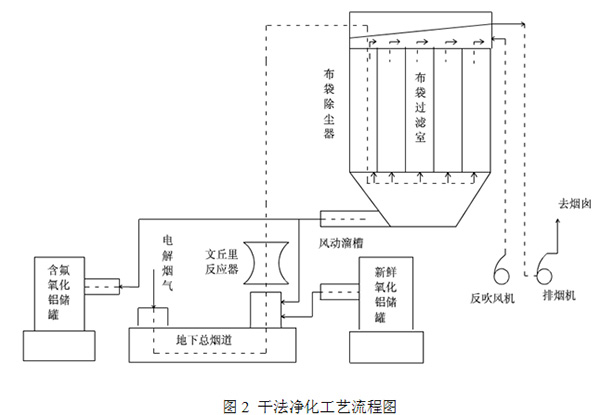

3.2干法凈化工藝流程

干法凈化工藝流程包括電解槽集氣、吸附反應、氣固分離、氧化鋁輸送、機械排風等五個部分,如圖2所示。

(1)電解槽集氣。電解槽散發的煙氣呈無組織擴散狀態,為了有效地控制污染,必須對電解槽進行密封。收集的煙氣通過電解槽的排煙支管匯到電解廠房外的排煙總管,然后送往凈化系統集中處理。

(2)吸附反應。將吸附劑新鮮的氧化鋁粉加入到電解煙氣中,并使之與煙氣充分接觸而吸附煙氣中的氟化氫,然后送到布袋除塵器袋濾室。

(3)氣固分離。吸附后的氧化鋁為載氟氧化鋁,載氟氧化鋁與煙氣的分離是由布袋除塵器來完成的。分離下來的載氟氧化鋁,一部分作為循環氧化鋁繼續參與吸附反應,另一部分由氧化鋁輸送系統送入載氟氧化鋁料倉,供電解使用。

(4)氧化鋁輸送。新鮮氧化鋁定量地由新鮮氧化鋁料倉排出,經輸送風動溜槽給入到文丘里反應器中。吸附后的載氟氧化鋁由除塵器的沸騰床的溢流口,經輸送風動溜槽及垂直輸送氣力提升機輸送到載氟氧化鋁料倉,供電解使用。

(5)機械排風。排風是整個凈化系統的主動力源。凈化系統的煙氣輸送、氧化鋁輸送、除塵器等均在負壓狀態下操作,不向外界排放污染物。機械排風的設備為離心風機。

4電解煙氣凈化系統的組成

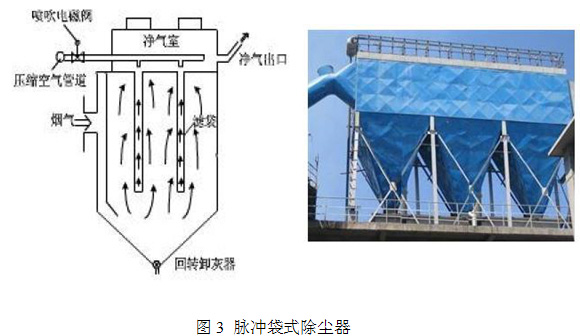

我公司二期凈化系統設計采用干法凈化,所用主要設備有文丘里反應器、脈沖袋式除塵器、風動溜槽、氣力提升機以及排煙風機等。

(1)文丘里反應器,其工作原理和特點是煙氣向上通過文丘里反應器的喉口時,流速突然增大,形成湍流。在此加入氧化鋁,氧化鋁與煙氣由于湍流而充分混合,進行充分反應,煙氣自下而上穿過這層斷面與氧化鋁接觸,完成氧化鋁對氟化氫的吸附過程。喉口上方形成的湍流使氧化鋁能充滿整個管道斷面,縮短了所需的管道長度,提高了凈化效率。

(2)脈沖袋式除塵器,如圖3所示,含塵氣體從袋式除塵器進口引入后,通過煙氣分配裝置均勻進入濾袋,在此過程中粉塵即被濾袋的外側所阻擋,經過凈化處理的氣體從出口排出,當濾袋表面的粉塵不斷增加到一定的厚度,導致設備阻力上升到設定值時,微壓差控制信號有信號輸出。控制儀發出信號,使噴吹系統工作,電磁脈沖閥打開,此時壓縮空氣從氣包順序經脈沖閥和噴嘴向濾袋內噴射,附于袋外的粉塵脫離濾袋落入灰斗,然后由回轉排灰閥將粉塵排出。

(3)氣力提升機是一種低壓吹送的垂直提升氣吸式輸送設備,其工作原理:靠真空來吸取物料,即當排風機工作后,整個系統被抽成一定的真空度,在壓力差的作用下,大氣中的空氣流從物料堆的間隙通過,把物料吸入吸嘴,并沿輸料管進入分離器中,在分離器中物料和空氣被分離,物料直接從底部卸出,空氣進入除塵器,凈化后的空氣通過排風機進入大氣。

(4)風動溜槽分為下充氣層、中透氣層和上輸料層,由風機給予低壓小容量的空氣,由充氣層透過透氣層,使物料流態化,從而實現物流的移動。循環氧化鋁加入到反應器的輸送都采用風動溜槽。

(5)排風是整個凈化系統的主動力源。二期焙燒凈化系統由八臺離心式風機組成,驅動電機為八臺560kW/10kV高壓電機(Y2

5004-6型)。

5系統設計以及控制

在電解鋁煙氣凈化的過程中,為了有效的進行生產操作,就需要對生產過程中的工藝參數(溫度、壓力、流量等)進行自動檢測,并與控制儀表、執行機構相配合,實現生產過程的自動控制。

5.1系統控制原理

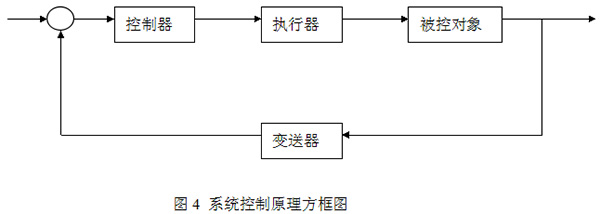

根據工藝流程,在本系統中,被控對象是核心,被測信號經變送器轉換成標準信號(4-20mA或0-5V),與給定值進行比較,并對結果進行調節運算,以輸出作為控制信號,經執行器實現對被控對象的調節。控制系統方框圖如圖4所示:

本系統中除塵器的出入口壓差、載氟氧化鋁的物位控制、新鮮氧化鋁的物位控制、排煙機的溫度控制以及出口煙氣壓力的控制是本系統的控制核心。

5.2排煙機變頻控制原理

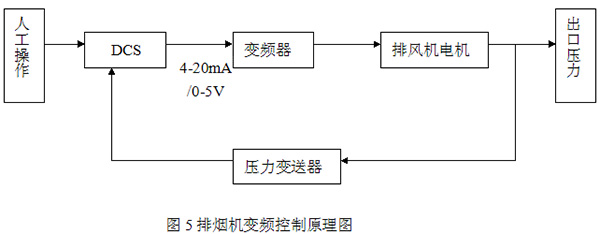

下面就以排煙機的出口煙氣壓力控制來說明本系統的控制原理與實現方法。

如圖5所示,檢測排煙風機出口煙氣壓力,因為當內外壓差太大時,布袋除塵器中的煙氣沒有被除掉,就被直接吸出,影響凈化效果。為了保證煙氣凈化過程順暢進行,DCS接受壓力變送器傳輸過來的壓力信號,按照既定算法進行計算。當壓力超過系統設定值時,DCS發出4-20mA或0-5V的信號來降低變頻器的頻率,實現排風機降速運行來降低出口煙氣壓力;當壓力低于系統設定值時,DCS發出4-20mA或0-5V的信號來升高變頻器的頻率,實現排風機升速運行來升高出口煙氣壓力。

6變頻控制排煙風機的效果

離心排風機是凈化系統的動力源,為煙氣凈化系統煙氣捕集提供所需的負壓和煙氣在系統中傳輸、流動提供動能,是凈化系統的關鍵設備。因此,離心排風機的控制、運行狀況及維護保養對煙氣凈化系統非常重要。

二期電解鋁車間煙氣凈化系統采用八臺離心風機,這八臺排風機的驅動電機選用佳木斯電機股份有限公司生產的Y2

5004-6型高壓電機,電機的功率為560kW,額定電流為40.9A,額定轉速為980

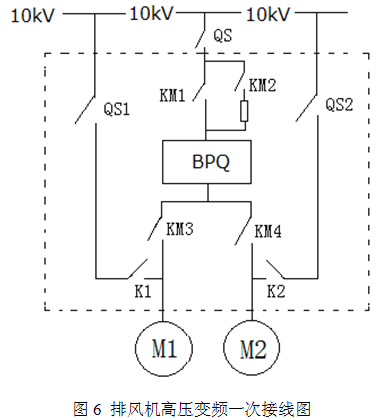

r/min。本系統選用四臺山東新風光電子科技發展有限公司生產的JD-BP38-560F型高壓變頻器,采用一拖二方案。如圖6所示

,一臺變頻器拖動兩臺電機,其中一臺工頻運行,一臺變頻運行;當變頻器出現故障時可以自動切換到工頻運行;并且,變頻器旁路部分具有互鎖功能,確保兩臺電機不出現同時驅動,同一電機不出現變頻、工頻同時驅動。虛線框內為變頻器旁路柜的電路設計。

DCS采集煙氣出口壓力,當壓力升高超過上限值時,通過降低變頻器頻率來降低排風機轉速,使煙氣出口壓力降低到目標值;當壓力降低到下限值時,通過升高變頻器頻率來升高排風機轉速,使煙氣出口壓力升高到目標值。當然,也可以人工操作DCS平臺,來調節排風機的轉速。操作更加方便,這樣提高了系統的穩定性和系統的自動化性能。

同時,變頻器可以實現同機組DCS系統的雙向信息傳遞,可完成自診斷、報警和接收指令的功能。

四臺高壓變頻器于2010年8月8日一次性投運成功。對分別工頻和變頻運行的兩臺電機進行數據對比:

工頻運行:運行電流為22A。

變頻運行:運行頻率為40Hz,輸入電流為15A。

通過電度表進行一個月分別跟蹤檢測,實測節電率約為31%,節能效果十分明顯。

7

結語

電解鋁產業屬于高能耗高污染的行業,電解鋁的生產成本中所占比重最大的就是電能,大約占總生產成本的40%左右,因此改進電解槽設備,使用節能設備降低能耗,減少生產成本是企業間競爭的重點。電解鋁生產中產生的氟化物污染,隨著國家對環境保護的重視,對電解鋁企業廢物排放的指標也將越來越嚴格,因此使用先進的煙氣凈化設備,并且實現設備的變頻節能勢在必行,并且具有廣闊的推廣意義。