隨著電路集成技術的發展,電路板在電子產品中的應用體現出非常顯著的優越性,器件高度集成,節省出了較大的空間,使產品體積越來越小;高效率自動組裝技術的應用使生產效率大大提高,釋放了大量的勞動力資源,因此電路板在電子產品中的使用越來越廣泛。

但是我們不可能將所有的電器件都集成到電路板上,因此電路板與其它電器件之間的連接還是避免不了的,如何將電路板與其它電器件對接,普遍的方法就是用導線將電路板接口與其它電器件進行連接。

導線在電路板上的組裝一般有幾種方法:第一,直接將導線焊接到電路板的焊盤上;第二,用接線端子、接插件等板與線連接器組裝到電路板上,然后再將線壓接或插接到連接器上。由于第一種方法不適合自動組裝需要人工焊接,勞動效率不高,而且不利于產品的品質保證,因此第二種方法是可行的。

一般的產品中低壓控制信號線都會使用多股軟電纜,因此多股電纜的端頭處理也成為了電子產品制造企業的一項比較重要的工藝。

2壓接工藝研究

一般的電纜端頭壓接工藝的流程為:

剪線→剝頭→捻頭→壓接→防護

下面本文將對每一個步驟的關鍵質量點進行討論。

2.1剪線

電纜壓接過程,需先將電纜裁剪,裁剪尺寸、線型等參數根據產品的設計工藝文件,該步驟也稱為“下線”。

關鍵質量點:

(1)裁剪端面平齊、工整;

(2)裁剪時應快速、利索的剪下;

(3)裁剪工具的刀口要鋒利,不可太鈍。

質量點不滿足要求后果:

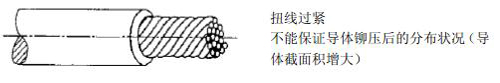

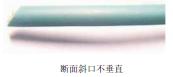

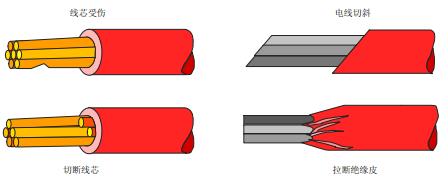

(1)切口傾斜會導致壓接不牢靠;

(2)裁剪時不夠迅速及裁剪工具遲鈍可導致切口處的線芯歪倒,使線芯不易順直或捻頭。

圖1

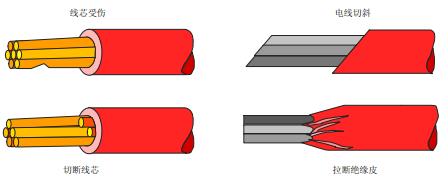

2.2剝頭

下線完畢后的電纜需要剝除絕緣層使線芯裸露,剝頭長度依據各種壓接件圓管長度確定,具體可參考相應的工藝要求。

關鍵質量點:

(1)切口平齊;

(2)不可傷線芯。

質量點不滿足要求后果:

(1)切口傾斜可影響壓接位置的選擇,導致“外皮壓接部” (見壓接工序介紹)的壓接不可靠;

(2)線芯受傷可直接降低線纜的載流量,使其可承受電流減小。

圖2

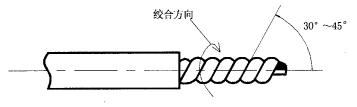

2.3捻頭

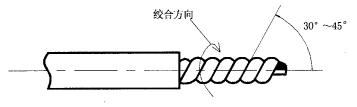

多股線剝頭時可以在剝除絕緣層時順帶做捻頭處理,邊拉邊捻頭,如果在剝除絕緣層時沒有做捻頭處理,應該帶手套進行捻頭,不可直接用手捻線芯。并且捻頭時應該使線芯圍繞電纜的軸線方向轉動,沿線芯原來的合股方向扭緊,捻頭的角度一般為300~450。

圖3

關鍵質量點:

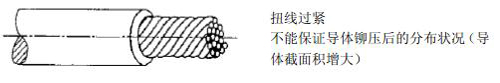

(1)捻頭不易過緊;

(2)捻頭方向為原絞合方向。

質量點不滿足要求后果:

(1)捻頭過緊即捻頭角度過大,可使線芯脫出或斷掉,且會使壓接后的附著力減小,影響壓接可靠性,如圖4所示;

(2)一般多股線絞合方向都為圖3所示,如果捻頭方向與原絞合方向相反會造成線芯松散。

圖4

2.4壓接

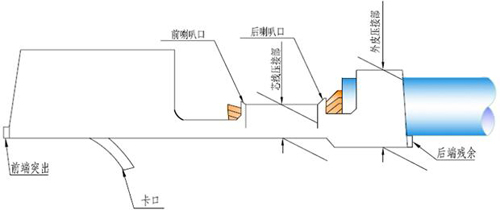

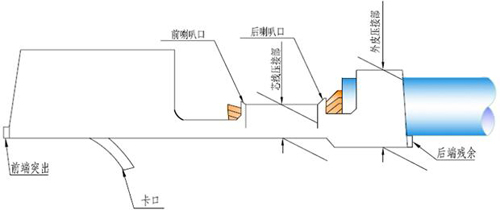

捻頭完畢的線纜可以進行壓接操作,將線纜放入插針或接線鼻管內,放入位置及要求見圖5。

圖5

關鍵質量點:

(1)前后喇叭口必須保證;

(2)外皮壓接部與芯線壓接部之間的觀察框部位應該是線皮與線芯各占一半;

(3)卡口部位的彈性應該良好,不應被壓扁下去。

質量點不滿足要求后果:

(1)喇叭口如果沒有將很難保證線芯壓接力度,過深的喇叭口也可能會使線芯壓斷;

(2)觀察框部位如果絕緣皮過多則可能使絕緣皮壓到線芯壓接部里,造成線芯與插針之間的接觸不良,如果線芯過多則可能使外皮壓接部不起作用,線芯有折斷或絕緣皮有脫離外皮壓接部的可能;

(3)卡口部位的彈性不好或被壓扁下去,則可能使插針插接失效,造成脫落的可能。

2.5防護

壓接完畢的端頭需要進行防護,如果防護套需要提前套到線上,則應在下線完畢時進行套入。

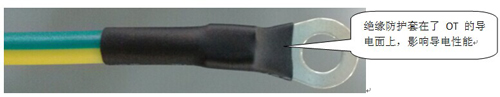

關鍵質量點:螺栓壓接式的接線鼻的防護部位不可固定到壓接面上。

質量點不滿足要求后果:

3 結束語

端頭處理工藝的各個工序都有其關鍵質量點,但整體的處理工藝中壓接工藝又是較關鍵的一步,因此壓接工序必須處理好,尤其要保證喇叭口的要求,需要引起足夠的重視。

端頭處理得不好直接影響產品質量,并且不易被發現,表現出一些莫名其妙的故障類型,這些莫名其妙的故障直接將產品降低為劣質產品,所以端頭處理工藝應該受到重視,并努力做好,只要抓住關鍵質量點,并保證其處于受控狀態,我相信各相關企業內的端頭處理工藝都會做好。